Ein Unternehmen aus Lippstadt schaffte es in über 100 Jahren, sich von einem lokalen Gartenbaubetrieb zum Orchideen-Speziallabor zu entwickeln. Durch die ständigen Innovationen und Weiterentwicklungen hat das Unternehmen in der Produktion von Orchideen-Meristemen Maßstäbe gesetzt. Heute werden hier in drei hochmodernen Laboren an 333 Clean Benches ausschließlich Orchideen produziert.

Case Study: Nachhaltige Prozessoptimierung mit RFID-Lösungen von inotec

Ausgangssituation

Basis einer erfolgreichen Orchideenvermehrung sind die selbst entwickelten Nährböden und Vermehrungsmethoden. Sowohl die Vermehrung als auch die Planung der Pflanzenproduktion im Labor sind ungleich schwerer zu kalkulieren als bei zahlreichen anderen Zierpflanzen. Hauptursachen sind vor allem lange Produktionszyklen und bislang kaum erfassbare Vermehrungsraten. Auch die Verwechslung von Klonen in einer frühen Produktionsphase kann nicht abschätzbare Folgen nach sich ziehen. Um diese Risiken auszuschließen, hat der Kunde bereits 1999 mit der Entwicklung eines verwechslungssicheren Laborsystems begonnen, das von der hauseigenen EDV-Abteilung – im Zusammenspiel mit Barcode-Lösungen von inotec – ständig optimiert wird.

Die inotec-Lösung

Jedes im Labor befindliche Produktionsgefäß wird mit Barcodelabeln gekennzeichnet und kann so eindeutig rückverfolgt werden. Die Eingabe aller Produktionsdaten geschieht ausschließlich über Scanner. Komplexe Controllingsysteme machen es zudem unmöglich, Becher zu verwechseln oder falsch zu beschriften. So konnte die Produktion der Orchideen deutlich sicherer und effizienter gestaltet werden. Außerdem können durch die Erhebung exakter Daten jederzeit genaueste Bestandsübersichten abgerufen werden.

Um die Effizienz noch weiter zu steigern, ist das Unternehmen jetzt noch einen Schritt weiter gegangen und setzt seit geraumer Zeit die RFID-Lösungen von intotec ein. Um die Produktionsschritte der Nährböden effektiv prüfen und rückzuverfolgen sowie Zeitvorgaben überwachen zu können, werden die einzelnen Produktionsgefäße in Behälter verpackt und zu Stapeln zusammengefasst. Jeweils sechs Behälter ergeben einen Stapel. Jeder Stapel wird mit einer Inotag Diocard UHF Transponderkarte versehen.

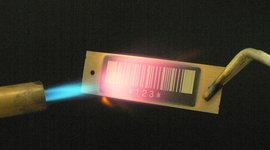

Labelqualifizierung

Der auf die Karte gedruckte Barcode ist in den Transponderchip einprogrammiert. Der Stapel wird nun über diese Nummer im System erfasst. Bei jedem Durchfahren einer Tür in die unterschiedlichen Arbeitsbereiche wie Küche, Klimalager, Labor und Versand werden die Nummern über UHF RFID-Lesegeräte automatisch im System erfasst. So lässt sich jeder Stapel jederzeit orten und problemlos rückverfolgen. Außerdem bedeutet die Stapellesung mit RFID-Transponder-Karten von inotec eine Zeitersparnis für die Mitarbeiter, die nun nicht mehr jedes Produktionsgefäß einzeln per Barcode-Scanner einlesen müssen. Mit der gemeinsam mit inotec erarbeiteten individuellen RFID-Stapel-Lösung ist das innovative Unternehmen sehr zufrieden.