Mit unserem Partner Stow Austria, einem der führenden Anbieter im Bereich Regallösungen, durften wir ein anspruchsvolles Lagerlogistikprojekt umsetzen. Gemeinsam wurde auf einem rund 40.000 Quadratmeter großen Grundstück in Österreich unter Zeitdruck ein neues Logistik-Zentrallager für HEAD ausgestattet. Bis zu 70 neue Arbeitsplätze werden hier nach der Inbetriebnahme im Juli 2022 entstehen.

Case Study: Gemeinsam mehr erreichen - Lagerprojekt für HEAD mit Stow Austria

Die Ausgangslage

Damit der enge Terminplan eingehalten werden konnte, haben inotec und Stow Austria in diesem Projekt von Anfang an sehr eng zusammengearbeitet. Durch das jeweilige

Expertenwissen über Regalsysteme und passende Lagerkennzeichnung wurde der Kunde bestmöglich beraten, um die Prozesse in seinem Lager zu optimieren. Anschließend wurde eine individuelle Lösung erarbeitet. Das schaffte bereits ideale Voraussetzungen für die Zusammenarbeit der Montageteams beider Firmen, die parallel Regalsysteme und Kennzeichnungen installieren sollten.

Die inotec-Lösung

Um Prozesssicherheit zu schaffen und Abläufe zu optimieren, war schnell klar, dass für diesen Anwendungsfall eine Kennzeichnungskombination aus Einzelplatzetiketten, Multileveletiketten und Gangschildern die beste Wahl ist. An jedem der 25.600 Lagerplätze wurde ein Einzelplatzetikett verklebt, welches mit Barcode, Klarschrift und Pfeil bedruckt ist (Lagerplatzkoordinate: Gang, Feld, Ebene). Um einen maximal effizienten Logistikbetrieb im Lager zu ermöglichen, wurde außerdem die inotec Multilevellösung an die industriellen Regalsysteme von Stow Austria angebracht.

Sieben Ebenen können so mühelos, effizient und ergonomisch durch einen schräggestellten Barcode an der ersten Traverse abgescannt werden. Damit werden Fehlbuchungen durch manuelle Eingaben oder fehlerhaftes Scannen der Barcodes in über zwölf Metern Höhe ausgeschlossen. Für spätere Inventurzwecke besteht so die Möglichkeit, den Lagerplatz sowohl auf Augenhöhe am Multileveletikett zu scannen als auch in der Höhe durch die passenden Einzelplatzetiketten. Ein ständiges „Auf und Ab der Mitarbeitenden“ kann dadurch vermieden werden.

Beim Scannen des korrekten Labels unterstützt auch seine auffällige Farbgestaltung, die jeder Regalebene auf dem Multileveletikett eine feste Farbe zuordnet. Durch diese eindeutige Kennzeichnung können Lagermitarbeitende zu jedem Zeitpunkt den richtigen Barcode für die entsprechende Regalebene schnell erkennen und einscannen. Um Lauf- und Fahrwege für die Mitarbeitenden im Lager zu minimieren und auch auf gut 20.000 Quadratmetern immer den Überblick über den aktuellen Standort zu behalten, wurden die 41 Regalgänge beidseitig mit Gangschildern ausgestattet.

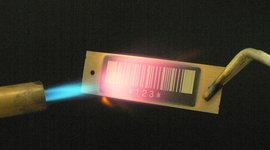

Labelqualifizierung

Alles eindeutig identifizierbar: Mit der Kombination aus Einzelplatzkennzeichnung, Multilevel und Gangschildern verfügt HEAD in seinem Lager über eine umfassende und

effiziente Kennzeichnungslösung. Dank der Einzelplatzetiketten ist jeder Lagerort im Hochregallager eindeutig identifizierbar. Ihre lange Haltbarkeit und sehr gute Scanbarkeit sorgen dafür, dass die digitale Erfassung auch in großer Höhe reibungslos vonstattengeht. Dank der zusätzlich verwendeten Multileveletiketten ist das Scannen in mehreren Metern Höhe aber nur noch in Ausnahmefällen nötig, denn sie sorgen für die präzise Erfassung von Lagerorten auf Augenhöhe. Die großen und in Signalfarben gestalteten Gangschilder geben zusätzliche Orientierung im Lager.